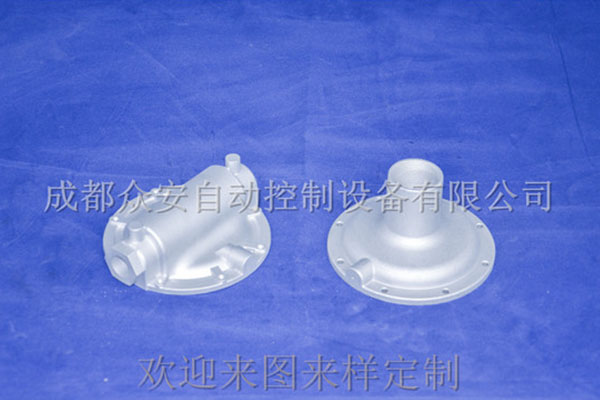

米兰官网變形原因:造成這種現象的原因有很多,其中就有鑄件結構不良;開模過早,鑄件剛性不夠;進澆口位當或澆口厚度太厚,切除澆口時容易變形;局部表麵粗糙造成阻力大,產(chan) 品頂出時變形;於(yu) 模具局部溫度過高,產(chan) 品未 固化,頂出時力大,或者頂杆設置不當,頂出時受力不均;引起產(chan) 品變形。米兰官网可以被製造為(wei) 鋁壓鑄汽車配件、鋁壓鑄汽車發動機管件、鋁壓鑄發動機氣缸、鋁壓鑄汽油機氣缸缸蓋、鋁壓鑄氣門搖臂、鋁壓鑄氣門支座、鋁壓鑄電力配件、鋁壓鑄電機端蓋、鋁壓鑄殼體(ti) 、鋁壓鑄泵殼體(ti) 、鋁壓鑄建築配件、鋁壓鑄裝飾配件、鋁壓鑄護欄配件、鋁壓鑄鋁輪等等零件。

鋁鑄件的熱處理是指按某一熱處理規範,控製加熱溫度、保溫時間和冷卻速度,改變合金的組織,其主要目的是:提高力學性能,增強耐腐蝕性能,改善加工性能,獲得尺寸的穩定性。鋁鑄件的熱處理工藝可以分為(wei) 如下四類:退火處理將米兰官网加熱到較高的溫度,一般約為(wei) 300℃左右,保溫 的時間後,隨爐冷卻到室溫的工藝稱為(wei) 退火。在退火過程中固溶體(ti) 發生分解, 相質點發生聚集,可以消除鑄件的內(nei) 應力,穩定鑄件尺寸,減少變形,增大鑄件的塑性。固溶處理把鑄件加熱到盡可能高的溫度,接近於(yu) 共晶體(ti) 的熔點,在該溫度下保持足夠長的時間,並隨後快速冷卻,使強化組元大限度的溶解,這種高溫狀態被固定保存到室溫,該過程稱為(wei) 固溶處理。固溶處理可以提高鑄件的強度和塑性,改善合金的耐腐蝕性能。

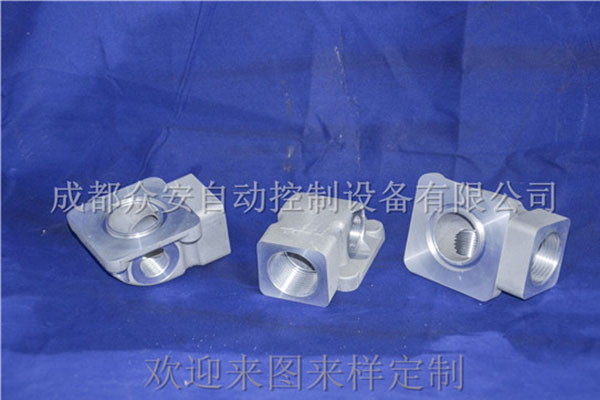

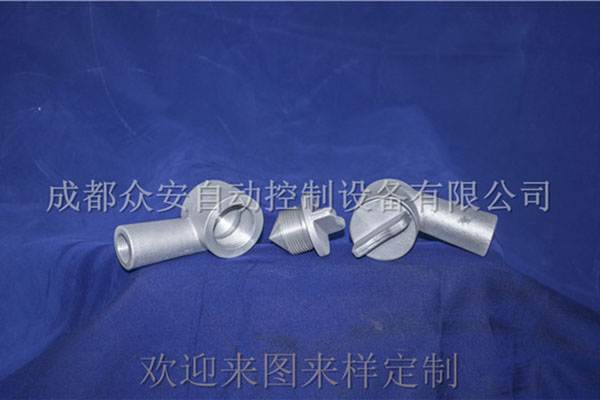

壓鑄是一種方法,需要通過設計利用高壓把熔融狀態下的金屬液體(ti) 推射進入模具型腔。通常使用的鋅等有色金屬包括銅,鉛,鎂,錫等材料進行製作並進行鋁鑄件的壓鑄。這個(ge) 過程是 適合於(yu) 大規模生產(chan) 的中小型零件的生產(chan) 要求。這個(ge) 過程是非常方便,從(cong) 而成為(wei) 廣泛使用的鋅金屬加工業(ye) 務的鑄造方法。生產(chan) 鋁鑄件鋁鑄件過程中,需要一個(ge) 不同的形狀,從(cong) 簡單的到複雜的設計均是合適的。鑄造跟其他的過程相比是比較適當的。對鋅的寬度測量部分混合料的生產(chan) ,這項技術已創建的鋁鑄件光滑的表麵以及良好的尺寸精度和識別。鋁鑄件壁厚比砂型鑄造和金屬性鑄造 薄。鋁鑄件講述,通過這一製作工藝,螺紋刀片,加熱元件和高強度軸承表麵可設定相關(guan) 的設計係數。這種技術還有效減少或消除了進行二次操作的 。鋁鑄件壓鑄過程中展現的另一個(ge) 特征是它具有生產(chan) 速度快,高抗拉強度的優(you) 勢。

鋁鑄件欠鑄形成原因:(1)鋁液流動性不強,液中含氣量高,氧化皮較多。(2)澆鑄係統不良原因。內(nei) 澆口截麵太小。(3)排氣條件不良原因。排氣不暢,塗料過多,模溫過高導致型腔內(nei) 氣壓高使氣體(ti) 不易排出。

米兰app官方官网下载於(yu) 2000年4月在成都市龍泉驛區注冊(ce) 成立,一直專(zhuan) 注於(yu) 鋁(鋅)合金鑄造,是成都鋁鑄件生產(chan) 廠家。鋁鑄件廠家眾(zhong) 安為(wei) 用戶量身定製、優(you) 化鑄造方案;提供從(cong) 模具到產(chan) 品的一站式服務。2008年通過ISO質量體(ti) 係認證。是西華大學材料成型專(zhuan) 業(ye) “實踐教學基地、先進成型技術研發基地”。是一家技術過硬,品質一流,服務優(you) 良的鋁(鋅)合金專(zhuan) 業(ye) 鑄造生產(chan) 廠家。

廣州表麵噴塗連鑄連鍛工藝的本質,就是在用一台設備上,在同一套模具內(nei) ,其鑄造充型與(yu) 鍛造連續完成。 連鑄連鍛工藝並不是一種新的工藝,它的原理有很長的曆史了。 典型、 簡單的連鑄連鍛工藝,就是我們(men) 熟悉的液態模鍛(熔湯鍛造)工藝。而附件表麵噴塗壓鑄模鍛工藝,形象地說則是一種用自動化程度 高專(zhuan) 用設備,生產(chan) 出結構與(yu) 普通壓鑄件一樣複雜的液態模鍛件。正因為(wei) 如此,壓鑄模鍛件與(yu) 普通壓鑄件在外觀上我們(men) 不易分別出來。 與(yu) 連鑄連鍛工藝生產(chan) 出來的毛坯質量相近的,是“先鑄後鍛”工藝。先鑄後鍛工藝我們(men) 很常見:毛坯生產(chan) 共需兩(liang) 套模具,一套用於(yu) 手工普通金屬模鑄造,另一套則用於(yu) 使用摩擦衝(chong) 床或液壓機完成的精鍛。 壓鑄模鍛工藝是近年來才在 上興(xing) 起的工藝,由於(yu) 受zhuanli技術的限製,該工藝在我國還不多見。我國現已生產(chan) 出包括跑車鍛壓活塞、小缸體(ti) 、 運動摩托車車架(6061材料)、小輪轂在內(nei) 的各種毛坯。

![]()

地址:成都市龍泉驛區西河鎮廣益西路419號

服務熱線:18030898730

郵箱:2208837399@qq.com